Предваряя начало сотрудничества с Navis, нам было очень важно максимально убедиться в том, что компания исповедует правильный подход к изготовлению оборудования, направленный, прежде всего, на предупреждение возможных ошибок на стадии производства.

К моменту нашего визита на завод Navis у нас уже был опыт посещения производств иных китайских изготовителей ТПА, который продемонстрировал нам возможные проблемы и слабые места, в частности:

- пыль на собранных узлах машин, при том, что само помещение чистое (что сигнализирует о «специальной» уборке перед посещением производства, а значит проблемах с поддержанием чистоты в обычное время работы завода;

- отсутствие маркировки на ящиках с комплектующими и крепежными изделиями, используемыми при сборке ТПА, что влечет возможность ошибки при сборке и последующих сопутствующих проблем;

- хранение навалом комплектующих, в частности, ШВП, что влечет риск их повреждения; пренебрежение надлежащей установкой ТПА на опоры с выставлением уровня во время сборки и тестов ТПА на заводе, что чревато повышенным износом узлов и может сказаться на общем ресурсе ТПА.

Что же нам удалось увидеть на заводе Navis?

Сам завод построен в 2014 г., представляет собой два корпуса, в одном из которых хранятся комплектующие, осуществляется металлообработка, тестирование габаритных элементов ТПА (в том числе, плит) и первичная сборка. Второй корпус – полностью передан под финальную сборку, тестирование собранных ТПА и хранение перед отгрузкой.

Navis старается держать на заводе достаточно большое количество комплектующих, что позволяет осуществлять сборку оборудования в достаточно короткие сроки, которые в настоящее время обычно не превышают 2-3 месяца.

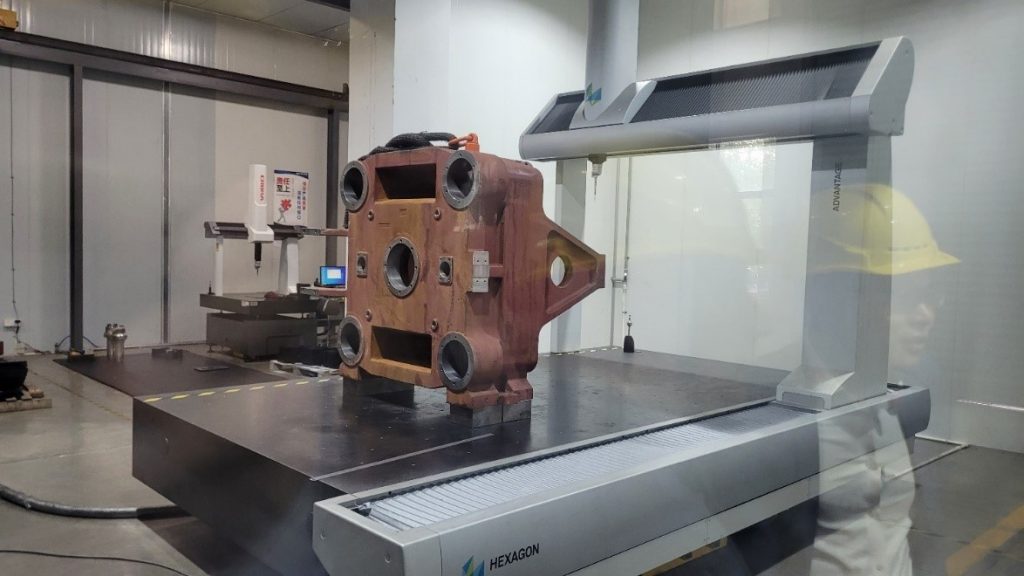

Все ответственные элементы ТПА, включая плиты, тестируются на высококлассном оборудовании (в частности – производства Hexagon, Швеция) прямо на заводе Navis

Также контролируются привалочные поверхности плит

Контролируется ульразвуковым прибором натяжение ремней при сборке ТПА, кстати, инженеры нашей сервисной службы пользуются аналогичным прибором еще уже второй десяток лет

Для производства элементов рам ТПА применяются станки японского производителя Shibaura (бывшее название Toshiba)

Обойдя завод, мы не нашли не подписанных комплектующих, идентифицирующих их тип, и это касается не только крупных элементов, вроде приводов или шарико-винтовых пар, но и простого крепежа.

Поддержанию высокой степени организации и порядка очевидно способствует внедрение системы 5S (одного из базовых элементов системы бережливого производства), к которому Navis добавил ещё одну S от себя — Safety.

В сборочном цеху обратило на себя внимание отсутствие пыли и навалов каких-либо предметов, цех очень просторный и чистый. На фото видно, что при сборке и тестировании все машины выставлены по уровню на опорах, что демонстрирует заботу изготовителя о качестве выпускаемой продукции.

Сборка каждой машины осуществляется по заранее составленным многостраничным чек-листам, о произведении каждой операции сотрудник отчитывается проставлением соответствующей отметки. Такая система позволяет избежать невынужденных ошибок при осуществлении постоянно повторяемых действий, что положительно сказывается на качестве выпускаемой Navis продукции, а также способствует повышению мотивации сотрудников, избегающих в работе брака, и росту общей культуры производства.

Все наши посещения цехов начинались с надевания полноценных касок. И всех работников Navis мы видели только в касках.

Безусловно, увиденное нами не означает, что Navis достиг идеала и любые ошибки при производстве исключены. Мы понимаем, что 40-летний путь японских изготовителей электрических ТПА очень сложно пройти за 10 лет, ускорение всегда сопряжено со спешкой, а спешка – с ошибками. Но тот базис, который заложен на производстве Navis, дает нам внутреннюю уверенность в том, что в лице Navis мы нашли изготовителя ТПА, стремящегося делать действительно качественный продукт, внедряющего современные практики производства и следящего за их реальным выполнением.